在实际工作中充放电的复杂工况下,虽然在电池能量管理系统的作用下,锂离子电池能够尽可能的实现正常运行,但在过充、过放等特殊情况下,过热、机械滥用和电池损坏仍然会发生。

内部短路机理研究滥用和热滥用,这将导致电池性能迅速恶化,进而导致电池短路,最终导致热失控安全问题。

内部短路触发条件可分为三种类型:机械滥用、电气滥用和热滥用。其中,机械滥用是通过针刺和挤压,造成电池机械变形和隔膜局部破裂,引发电池内部短路。

电滥用是造成电池内锂沉积和枝晶生长,并通过隔膜的气孔连接电池的正负极,造成电池短路。热滥用是高温导致隔膜大规模收缩和塌陷,从而导致电池短路。

当锂离子电池发生内部短路时,会产生大电流和大量局部热量,最终导致热失控。内部短路存在于整个电池循环中,其发展演变过程可分为初期、中期和末期。

内部短路初期,内部短路引起的电压下降比较缓慢,同时产生的热量较少,可以及时被冷却系统散热,电池温度不会没有显着变化。这个阶段持续很长时间,不容易被发现。

内部短路中期,电压明显下降,产生的热量不能及时散发,导致热量积聚,电池温度明显升高。该阶段持续时间较短,特征明显,较易识别。

内部短路末期,电池大面积短路导致电池电压降至0V,瞬间产生大量热量,发生电池热失控。这个阶段的持续时间极短,无法被阻挡。

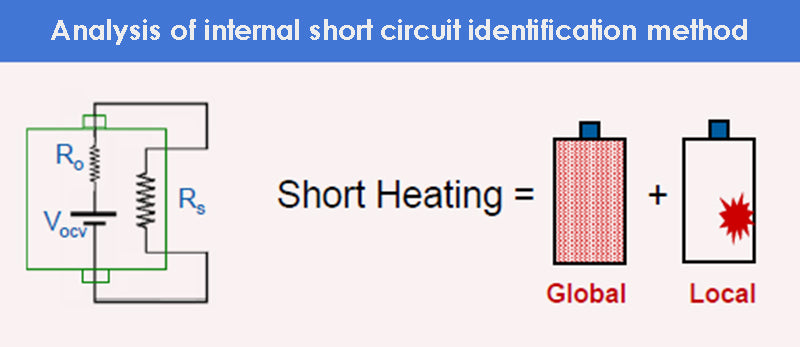

为了避免在内部短路发展的最后阶段出现不可阻挡的热失控,研究人员长期致力于锂电池初充短路内部方法的准确识别研究。

该方法需要建立可靠的电池状态预测模型,然后将电池充放电过程中电压、温度等参数的实时测量值与模型的预测值进行对比分析。判断电池内部短路。

由于内部短路初期电池电压、温度等特征参数变化不大,因此该方法对初始内部短路的识别效果有限,无法识别并联电池组内部短路。

该方法基于陶瓷隔膜电池短路时会出现异常压降恢复现象的原理,检测电池在充放电过程中电池电压信号是否存在压降恢复现象。电池。

电池短路必然会引起超出正常范围的自放电过程。通过比较静止前后电压、对标恒压源等检测方法,检测电池是否存在异常自放电过程。

如果有,则判断电池内部短路。由于该方法要求电池处于静止状态,要求电池处于非工作状态,因此该方法无法进行电池工作时的实时识别和并联电池组内部短路识别。

基于电芯之间的一致性假设,我们可以监测同一电池组中各电芯的电压、容量、剩余电量等参数,如果有一个电芯参数偏差严重而其他电芯参数正常破坏电池的整体一致性,判断电芯内部短路。

由于电池电压、容量等特性参数在内部短路初期变化不大,因此该方法对初始内部短路的识别效果有限,无法识别并联电池组内部短路。

通过检测对称环形电路拓扑结构中的电压、电流等参数,如果发现电路参数的对称性发生变化,则可以准确判断出电池单体发生内部短路的位置。

该方法并联解决了电池组内部短路的高精度识别和电阻值估计,但存在检测设备成本高、影响电池动态一致性等问题。

造成电池短路的因素一般可分为两类:电池材料和工艺方面以及电池设计和使用方面。从以上两个方面,将抑制和防止内部短路发生的方法归纳如下:

主要是通过改进隔膜材料和电解液材料、正负极涂层、改进生产工艺来减少生产缺陷。通过采用耐高温、低自放电率的陶瓷隔膜和阻燃电解液或离子液体电解液,可以有效抑制枝晶的生长,降低内部短路的风险。

通过在集流器或电芯正负极涂上低电导率涂层或正温度系数材料,当电池发生短路时,可有效降低内部短路电流和发热能力,从而降低电池发生热失控的概率。

优化电芯、隔膜等材料的生产工艺和除杂工艺,有效滤除金属杂质,防止金属杂质与电解液发生不可逆的副反应,降低金属颗粒刺穿隔膜造成内部短路的风险。

此外,采用先进的检测技术检测电池内部结构的完整性、加工精度和极片的对位,也可以避免潜在的内部短路风险。

在电池硬件设计方面,电池熔断器细分为电芯熔断器、模组熔断器、电池组熔断器和整车负载熔断器。通过分层管理,及时切断内部短路的电芯回路。

防止内部短路继续发展。合理设计电池内部冷却系统,增加导热系数,防止因过热引起正负极、电解液、隔膜发生分解反应而引起热失控。

联系人:于经理

手 机:198-5307-5821

邮 箱:batteryltd@sina.com